风积砂似膏体充填采煤技术是什么?

采煤工作面每推进一定距离,采用风积砂似膏体充填材料对后方采空区进行一次充填,充填体凝固后工作面继续推进,如此“采煤—充填”交替循环进行,在控制覆岩沉降条件下将煤炭资源置换出来。风积砂似膏体充填材料的特点在于:一是以当地广泛存在的风积砂为骨料,大幅度降低了充填材料成本;二是以粉煤灰、辅料(生石灰、石膏等)和水泥等为胶结剂,初始流动度大于190mm,30min流动度大于170mm,可在充填倍线不超过15条件下自流输送至井下采空区。

似膏体充填材料

(1)风积沙

风积沙属特细砂,由于粒径较小,对料浆输送的临界流速要求较低,不易沉淀和堵塞管道,有利于充填料浆的管道输送,是较为理想的充填骨料。风积沙主要由石英、长石、云母等轻矿物组成,风积沙孔隙率为40.2%~42.5%。风积沙颗粒粒径主要集中在0.15~0.6mm,平均粒径为0.249mm,粒度不均匀系数为2.49,细度模数接近1,表明风积沙粒径分布比较集中,其粒径组成为级配不良,可以作为充填骨料。

(2)粉煤灰

粉煤灰是燃煤电厂排出的主要固体废物。粉煤灰在充填料浆中呈悬浮态,可增加充填料浆的流动性,有效抑制骨料沉积,改善充填料浆管输送性能。

(3)辅料

风积沙似膏体充填材料的辅料成分为生石灰、石膏和硫铝酸钙。生石灰的有效CaO含量不低于80%;石膏为电厂脱硫石膏,含水率不超过3%;硫铝酸钙为无水硫铝酸钙矿物,纯度90%以上。

(4)水泥

粉煤灰对体充填材料性能的影响

粉煤灰在风积砂质胶结充填材料中的物理效应主要体现为4方面:

(1)改善了混合材料颗粒的粒径组成,风积砂是一种级配不良骨料,粉煤灰作为辅料与风积砂及水泥进行混合,改善了混合材料的级配,有效地分散了水泥颗粒,使混合材料结构更加致密;

(2)减少了混合材料的大孔隙和孔隙率,粉煤灰作为细颗粒充填于风积砂颗粒之间,填充了颗粒之间的大孔隙,使大孔隙变为小孔隙,且总体孔隙率降低,置换出更多的大颗粒间的孔隙水来润滑颗粒运动;

(3)改善了颗粒间的接触状态,粉煤灰特殊的颗粒形态在大颗粒之间起到了滚轴作用,将会降低大颗粒间的黏滞力和库仑摩擦力,有利于颗粒间的相对运动;

(4)增强了浆液持水能力,粉煤灰相比风积砂颗粒具有更大的比表面积,颗粒表面会吸附更多的水分而形成润滑水膜,且吸附水分不会泌出,另外,小孔隙容易形成毛细现象,锁住更多水分,减少水的析出。

在适当的粉煤灰掺量下,充填材料的分层度、泌水率、凝结时间和坍落度等指标,都可得到较好的提高或控制。主要是因为粉煤灰的颗粒组成和特征,粉煤灰的掺入使充填材料趋向于均匀,即混合颗粒粒度梯度均匀、水分分布均匀、水泥颗粒分散均匀,减少了大颗粒间的骨架孔隙,提升了颗粒间的润滑效果,增强了材料的综合持水能力,从而使胶凝材料的泌水率降低。粉煤灰颗粒填充了大颗粒间的空间,将大颗粒悬浮于混合介质中,阻碍颗粒向下运动使分层度逐渐减小。粉煤灰引入的珠状颗粒以及使水分均匀的效果,使塌落度持续增大,较大程度降低了充填材料的离析风险。继续增大粉煤灰的掺量,会引起两个问题,一是稀释水泥相对含量,二是破坏相对最佳颗粒级配状态。综上所述,粉煤灰作为一种辅料掺入风积砂质胶凝充填材料中,适当的掺入比例会提升材料的强度和输送性能,但较大掺量也会导致充填材料的部分性能出现降低,因此存在粉煤灰的最优掺入比例。

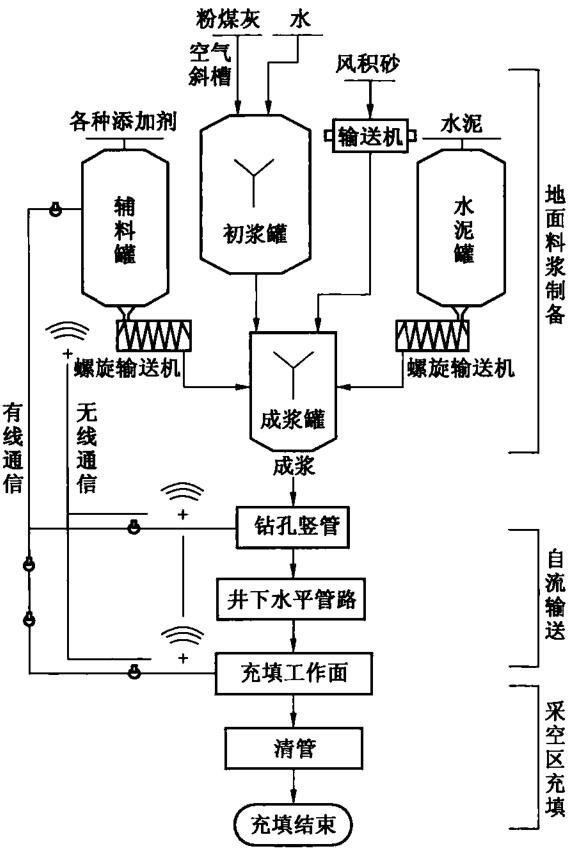

膏体充填制浆工艺

风积砂似膏体充填系统由充填站制浆系统和井下管路输送系统组成。充填制浆核心工艺分初浆和成浆的制备,初浆由粉煤灰和水按一定的比例搅拌混合而成,成浆由初浆和水泥、辅料、风积砂等按一定的比例搅拌混合而成。充填制浆工艺系统如图所示,制浆工艺如下:

首先向初浆罐内注入定量的水,启动搅拌器后开始注人粉煤灰,边搅拌边注入粉煤灰,制成初浆;然后将初浆、辅料、水泥和风积砂按照设定配比同时输人成浆罐,在搅拌器的作用下自上而下强力、快速混合,边搅拌边输出成浆实现连续制备料浆;料浆经控流、过滤、管路输送系统,靠重力势能自流输送到充填开采工作面。

料浆制备自动集中控制系统

风积砂似膏体材料充填工艺是将充填材料按照一定的比例混合、搅匀,依靠自重输送到井下采空区的过程,需要各子系统协调一致工作,才能保证整个系统运转正常。

自动化控制系统以可编程逻辑控制器(plc)为控制核心,以控制室操作台和触摸屏为操作平台,利用各类传感器监测液位、料位、流量、速度、重量、压力、温度、黏稠度等信息,同时根据制定的控制程序来自动调节变频器的输出频率和电动阀的阀门开度,实时全过程控制料浆制备及输送。充填制浆自动化系统由工控机、plc、彩色显示触摸屏、变频器、电动开关阀、电动调节阀以及料位/流量检测传感器等组成。

制浆自动控制系统

在制备料浆过程中,检测和控制初浆、辅料、风积砂、水泥、水的添加量;检测料浆制备、输送系统的运行情况。为更为准确、可靠地检测各初浆罐及成浆罐的液位高度,液位检测传感器选用了能对浆液搅拌过程进行有效测量的雷达液位传感器。设置了成浆黏稠度检测传感器,以实现对成浆浆液的实时在线检测。

筛沙自动控制系统

通过压力传感器测量出单位给料皮带上的物料重量,然后再通过变频器控制转速,以实现按动态配比定量给料;输砂皮带上电子皮带秤、浆液流量计与定量给料机联动,通过工控机设置浆液中的含砂量,在浆液流量过大或原砂中杂质较多,导致浆液中成品砂相对不足时,定量给料机自动对给砂量进行调整来满足配比质量要求;筛砂设备具有启动、停止、集中联锁、事故闭锁、单机启动/停止和就地解锁等集中控制功能。

粉煤灰输送自动控制系统

在输送粉煤灰的空气斜槽系统安装了冲板流量计、定量气动给料机、空气压力传感器等监测装置,经过对冲板流量计多次实际测量和标定,结合定量给料机闸门开度和初浆罐液位高度,由控制系统自动修正计量误差,以实现对粉煤灰的精确计量;由于每套系统有4个初浆罐,为使粉料能够进入任意一个初浆罐,系统中安装12个气动闸板阀和位置传感器,由控制系统按工艺程序对粉煤灰流向进行自动控制和监测。

续模式充填空间构筑方式

续模式充填空间构筑方式及配套的充填液压支架,如图所示。其充填空间构筑密封的主要原理是:柔模(“柔性模板”的简称)与充填支架配合作用,柔模用于形成封闭空间,充填支架的作用是支护与限位;充填支架后方沿煤层顶底板分别铺设一层柔模,将延长的顶、底柔模尾端上下对合夹持在支架后挡墙与顶梁之间,形成封闭的充填空间。顶、底柔模的接续在支架后工作间内通过手提缝纫机缝制完成。该充填空间构筑方式具有工艺简单、操作安全、节省材料、效率较高的优点。

本文转载于:搜狗科学,baike.sogou.com/kexue/d97570818866889481.htm,本内容使用CC-BY-SA 3.0授权,用户转载请注明出处

下一篇:水闸是什么?关于水闸的科普介绍