碳纤维是什么?关于碳纤维的科普介绍

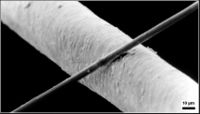

碳纤维 (CF或者石墨纤维)是直径约为5-10微米的纤维,主要由碳原子组成。碳纤维具有几个优点,包括高刚度、高抗拉强度、低重量、高耐化学性、耐高温和低热膨胀。这些特性使得碳纤维在航空航天、土木工程、军事和赛车运动以及其他竞赛运动中非常受欢迎。然而,与类似纤维如玻璃纤维或塑料纤维相比,它们相对昂贵。

碳纤维生产时,晶体里的碳原子大部分平行于纤维的长轴排列,这使得碳纤维具有高强度-体积比(在其尺寸下有更高的强度)。数千根碳纤维捆扎在一起形成丝束,丝束可以单独使用,也可以编织成织物。

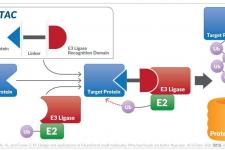

碳纤维通常与其他材料结合形成复合材料。当用塑料树脂浸渍并加热烘干时,它形成碳纤维增强聚合物(通常称为碳纤维),该聚合物具有非常高的强度重量比,尽管有些脆,但是刚性很强。碳纤维还与石墨等其他材料复合,形成具有很高耐热性的增强碳-碳复合材料。

历史

1860年,Joseph Swan第一次生产了用于灯泡的碳纤维。1879年,托马斯·爱迪生在高温下烘烤棉线或竹条,将它们碳化成全碳纤维灯丝,用于首批用电加热的白炽灯泡之一。1880年,路易斯·拉蒂默为白炽灯泡开发了一种可靠的用电加热的碳灯丝。

1958年,罗杰·培根在俄亥俄州克里夫兰市外的联合碳化物帕尔马技术中心制造了高性能碳纤维。这些纤维是通过加热人造纤维直到碳化而制成的。这种方法效率低,因为得到的纤维仅含约20%的碳,并且强度低,刚性不足。20世纪60年代初,日本工业科学技术厅的Dr. Akio Shindo博士开发了一种以聚丙烯腈为原料的工艺。这产生了一种含碳约55%的碳纤维。1960年,H.I. Thompson Fiberglas Co.公司的Richard Millington开发了一种使用人造丝作为前体生产高碳含量(99%)纤维的方法(美国专利:3294489)。这些碳纤维具有足够的强度(弹性模量和抗拉强度),可用作复合材料的增强材料,该复合材料具有高强度重量比性能和耐高温应用。

1963年,汉普郡法恩伯勒皇家飞机公司的W. Watt, L. N. Phillips, and W. Johnson开发的一种新工艺将碳纤维潜在的高强度开发出来。该工艺由英国国防部获得专利,然后由英国国家研究开发公司授权给三家公司:已经在制造碳纤维的Rolls-Royce公司; Morganite公司;和Courtaulds公司。1968年,Rolls-Royce成功的将Hyfil碳纤维风扇组件用在VC10客机的Rolls-Royce Conway喷气发动机上,几年之后,Rolls-Royce凭着碳纤维的优点,将带有碳纤维压缩机叶片的RB-211航空发动机打入美国市场。不幸的是,叶片很容易受到鸟撞击的损坏。这个问题和其他问题导致Rolls-Royce遭遇挫折,公司于1971年被国有化。碳纤维生产厂被出售后来成为Bristol Composites公司。

20世纪60年代末,日本率先制造聚丙烯腈基碳纤维。1970年的一项联合技术协议允许联合碳化物公司制造日本东丽工业公司的产品。Morganite公司认为碳纤维生产是其核心业务的外围业务,这使得Courtaulds公司成为唯一的英国大制造商。考特勒的水基无机工艺使该产品易受杂质的影响,而这些杂质不会影响其他用有机工艺生产碳纤维的制造商,导致Courtaulds公司于1991年停止碳纤维生产。

在20世纪60年代,人们一直在实验寻找碳纤维的替代生产原料,于是便得到了石油加工得到的沥青生产的碳纤维。这些纤维含有约85%的碳,并具有优异的弯曲强度。此外,在此期间,日本政府大力支持国内碳纤维开发,东丽、日本碳素、东邦人造丝和三菱等几家日本公司开始了自己的开发和生产。自20世纪70年代末以来,更多类型的碳纤维纱线进入全球市场,它们有更高的拉伸强度和更高的弹性模量。例如,东丽T400的抗拉强度为4000 MPa,M40的模量为400 GPa。东邦人造丝开发了抗拉强度能达到6000MPa的中等强度碳纤维产品。东丽、塞拉尼斯和阿克苏的碳纤维首先在军用飞机上找到了从二级零件到一级零件的航空应用途径,随后在民用飞机上找到了应用途径,如麦克唐纳·道格拉斯公司、波音公司、空中客车公司和联合飞机公司的飞机。

结构和性质

碳纤维经常以缠绕在卷轴上的连续丝束的形式供应。丝束是成千上万根连续的单根碳纤维束,由有机涂层或胶料(如聚环氧乙烷(PEO)或聚乙烯醇(PVA))固定在一起并加以保护。丝束可以方便地从卷轴上展开使用。丝束中的每根碳丝都是直径为5-10um的圆柱体,几乎完全由碳组成。最早的一代(如T300、HTA和AS4)直径为16-22um。后来的纤维(如IM6或IM600)直径约为5um。

碳纤维的原子结构类似于石墨,由排列成规则六边形图案的碳原子片(石墨烯片)组成,不同之处在于这些片互锁的方式。石墨是一种晶体材料,其中薄片以规则的方式相互平行堆叠。薄片之间的分子间力是相对较弱的范德华力,使石墨具有柔软和易碎的特性。

根据制造纤维的前体,碳纤维可以是涡轮层状纤维或石墨化纤维,也可以是两者的混合结构。在涡轮层状碳纤维中,碳原子片杂乱地折叠在一起。源自聚丙烯腈(PAN)的碳纤维是涡轮层状的,而源自中间相沥青的碳纤维在超过2200℃的温度下热处理后是石墨化的。涡轮层状碳纤维倾向于具有高拉伸强度,而热处理的中间相沥青衍生的碳纤维具有高杨氏模量(即,高刚度或负载下的抗拉伸性)和高导热系数。

应用程序

2012年,全球碳纤维市场的需求估计为17亿美元,2012-2018年的年增长率估计为10-12%。对碳纤维的最大需求来自飞机和航空航天、风能以及需要树脂优化的汽车工业。

碳纤维可能比其他材料成本更高,这是采用碳纤维的限制因素之一。跟车用钢铁相比,碳纤维成本可能要贵10-12倍。然而,这一成本估算在过去10年已经从21世纪初的35倍略微下降。

复合材料

碳纤维最普遍用于增强复合材料,特别是碳纤维或石墨增强聚合物的一类材料。非聚合物材料也可以用作碳纤维的基体。由于金属碳化物的形成和腐蚀因素,碳在金属基复合材料中应用有限。强化碳碳复合材料由碳纤维增强石墨组成,在结构上用于高温应用。这种纤维还可用于高温气体的过滤,用作电极他有高比表面积和无可挑剔的耐腐蚀性,以及作为抗静电组分。模制一薄层碳纤维显著提高了聚合物或热固性复合材料的耐火性,因为致密的碳纤维层有效地反射热量。

由于电化学腐蚀问题,碳纤维复合材料的使用越来越多,取代了航空航天应用中的铝,取而代之的是其他金属。

纺织品

这类碳纤维的前体是聚丙烯腈、人造丝和沥青。碳纤维长丝用于几种加工技术:直接用途是预浸料、长丝卷绕、拉挤、织造、编织等。碳纤维纱线通过线密度(单位长度重量;即1 g/1000 m = 1 tex)或每支纱线以千计的长丝数来分等级。例如,3000根碳纤维丝的200特是1000根碳纤维丝的三倍,但也是三倍重。这种线可以用来编织碳纤维长丝织物或布。这种织物的外观通常取决于所选择的纱线和织物的线密度。一些常用的编织类型有斜纹、缎纹和平纹。碳丝纱线也可以针织或编织。

微电极

碳纤维用于制造碳纤维微电极。在这种应用中,通常将直径为5-7um的单根碳纤维密封在玻璃毛细管中。在顶端,毛细管或者用环氧树脂密封并抛光以制造碳纤维圆盘微电极,或者将纤维切割成75-150um的长度以制造碳纤维圆柱电极。碳纤维微电极用于电流分析法或快速扫描环绕伏安测量法检测生化信号。

柔性加热

碳纤维因其导电性能优越,并自带非常低的电流。当编织成较大的织物时,它们可以在需要柔性加热元件的应用中可靠地提供红外加热,并且由于它们的物理性质,可以容易地维持超过100℃的温度。这类应用的许多例子可以在“自制”或自己动手加热衣物和毯子中看到。由于其化学惰性,它可以在大多数织物和材料中相对安全地使用;然而,由于材料自身折叠而导致的短路会导致热量产生增加,并可能导致火灾。

合成

每根碳丝都是由聚丙烯腈、人造丝或石油沥青等聚合物制成的,它们被称为前驱体。对于合成聚合物,如聚丙烯腈或人造丝,先将前体纺成长丝,使用化学和机械方法使聚合物分子初始排列,以增强成品碳纤维的最终物理性能。长丝纱纺纱过程中使用的前体成分和机械工艺可能因制造商而异。拉伸或纺丝后,聚合物长丝纱线被加热以除去非碳原子(碳化),产生最终的碳纤维。碳纤维长丝纱线可以进一步处理以提高处理质量,然后卷绕到线轴上。

一种常见的制造方法是在空气中将纺制的聚丙烯腈长丝加热到大约300℃,这将破坏许多氢键并氧化材料。然后将氧化的聚丙烯腈放入具有惰性气体如氩气气氛的炉中,并加热至约2000℃,这导致材料石墨化,改变分子键结构。当在合适的条件下加热时,这些链并排结合(梯形聚合物),形成狭窄的石墨烯片,最终合并形成单一的柱状细丝。结果通常是93-95%的碳。低质量纤维可以用沥青或人造丝代替聚丙烯腈作为前体来制造。碳可以通过热处理工艺进一步增强,成为高模量或高强度碳。在1500-2000℃范围内加热的碳(碳化)表现出最高的拉伸强度(5650MPa或820000psi),而在2500-3000℃范围内加热的碳纤维(石墨化)表现出更高的弹性模量(531 MPa或77000000 psi)。

可再生纤维生产研究

目前,许多研究机构正在进行研究,试图从可再生的非石油基原料合成碳纤维。如果成功,这可以减少与碳纤维制造相关的温室气体排放以及长期生产成本。

本文转载于:搜狗科学,baike.sogou.com/kexue/d10626.htm,本内容使用CC-BY-SA 3.0授权,用户转载请注明出处