SPC在很多公司都有应用。通过SPC可以判断过程的符合性和稳定性。

常见的SPC判异有8个原则,但是一般不建议太多个并用,建议采用1-3个比较合适。

1、准则1:1个点落在A区以外

原因:过程发生了特殊变异

2、准则2:连续9点落在中心线同一侧

原因:过程平均值发生了偏移

3、准则3:连续6点递增或递减

原因:过程平均值较小趋势的变化,可能刀具磨损,维修水平逐渐降低,操作员技能逐渐提高

4、准则4:连续14点交互着一升一降

原因:过程为非随机模式,可能是来自两个班次或是两个夹具产生的数据

5、准则5:连续3点中有2点落在中心线同一侧的B区以外

原因:过程均值可能发生了偏移

6、准则6:连续5点中有4点落在中心线同一侧的C区以外

原因:可能均值发生了变化

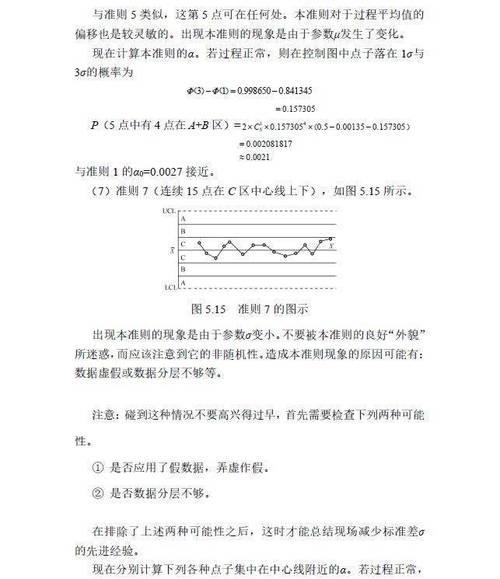

7、准则7:连续15点落在中心线两侧的C区之内

原因:数据分组不当,控制规格太宽和数据不准确所造成。或应重新计算控制线

8、准则8:连续8点落在中心线两侧,但无一点在C区中

原因:标准差太大,可能是两台设备加工的数据混合在一起

注意事项:

必须选用的是准则1

常见的组合有1,31,61,3,6